拋丸機,拋丸清理機,滾筒式拋丸清理機,履帶式拋丸清理機,通過式拋丸清理機_河北宇飛機械制造有限公司

控制拋丸機鑄件凝固原則的工藝措施

2016-06-01

2016-06-01動態(tài)詳情

控制拋丸機鑄件凝固原則的工藝措施:

在生產(chǎn)中,控制鑄件凝固原則的工藝措施有很多,包括正確布置澆道位置,確定合理的澆注工藝,采用補貼措施使拋丸機鑄件構(gòu)合理化,采用冷鐵或不同耐熱系數(shù)的鑄型材料,澆注后改變鑄件位置等.其中布置,補貼及冷鐵將在后面詳細(xì)討論,這里簡要介紹其他方法的內(nèi)容.

(1)合理地確定澆道開設(shè)位置及澆注工藝

澆道的開設(shè)位置可以調(diào)節(jié)拋丸機鑄件的凝固順序.當(dāng)澆道從鑄件厚大處{或通過冒口)或頂注式引入時,有利于順序凝固,若在澆注中采用高溫慢澆,則更能增大鑄件的縱向溫度梯度,提高補縮效果.當(dāng)澆道從拋丸機鑄件的薄處均勻分散地引入,澆住時宜采用低溫快澆,則有利于減小溫差,實現(xiàn)同時凝固.

(2)采用不同耐熱系數(shù)的鑄型材料

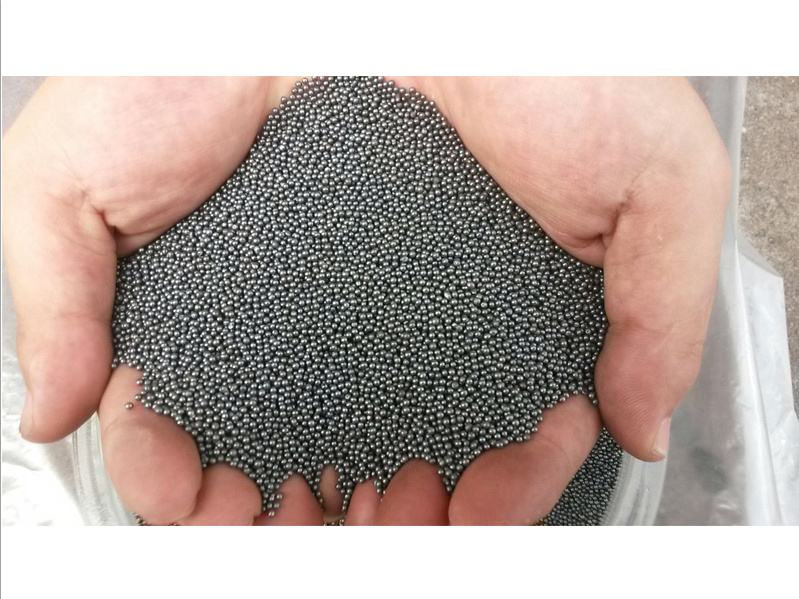

凡比硅砂耐熱系數(shù)大的金屬和非金屬材料均可用來加速拋丸機鑄件局部冷卻.稱為激冷材料(如石墨,錢砂,鐵砂,剛玉等).比硅砂耐熱系數(shù)小的材料則稱為保溫材料(如陶瓷棉,硅藻上等),這樣,人們就可以根據(jù)需要,用不同的鑄型材料來控制鑄件不同部位的凝固速度,實現(xiàn)對凝固過程的控制.

- 上一篇:拋丸機增加金屬鑄壁的厚度

- 下一篇:滾筒式拋丸機常見故障及處理辦法

熱線電話:

13315758887

郵箱:

297528092@qq.com

公司地址:

河北省泊頭市北環(huán)廊泊路扁渡里

掃 一 掃 加 微 信

Copyright ? y1450.cn All Rights Reserved 河北宇飛機械制造有限公司 版權(quán)所有 備案號: 冀ICP備19025503號-1 網(wǎng)站地圖

友情鏈接:

當(dāng)前位置:

當(dāng)前位置: